Systèmes de détection de défauts par rayons X sur tubes soudés dans des chaudières

Détection de défauts dans les tubes soudés des chaudières

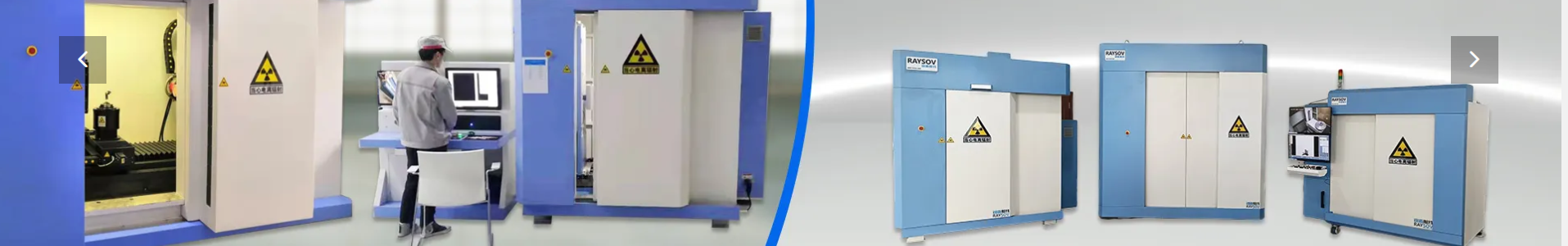

Le système d'inspection de la série ZXFlasee B est conçu pour détecter les soudures de tubes en acier de différentes spécifications et tailles dans l'industrie des chaudières. Sur la base des besoins de contrôle qualité, nous résumons des années d'expérience en matière d'application et développons une série de systèmes de test par subdivisions.

☑Segmenter les besoins des applications et offrir le meilleur rapport coût/performance

☑Tous adoptent une technologie haute fréquence et haute tension, avec une puissance de pénétration plus forte et des rayons plus stables ; générateurs haute fréquence et haute tension séparés.

☑Le détecteur d'images est fabriqué localement, avec des performances supérieures et un service plus pratique

☑La technologie de filtrage d'image Raylion pour le traitement de subdivision de l'acier et de l'aluminium rend l'image plus claire

Le système d'inspection à tube unique de chaudière ZXFlasee B est un système d'inspection économique spécialement développé pour l'imagerie numérique (DR) de l'inspection aux rayons X des soudures bout à bout de tubes soudés de petit diamètre.

#01 Processus d'inspection des tubes simples de chaudière

1) Le tube de petit diamètre est envoyé dans la salle d'inspection par un dispositif d'alimentation forcée. L'opérateur observe par inspection vidéo si la position de la soudure circulaire atteint la position d'inspection.

2) La soudure se déplace vers la position de détection, l'obturateur s'ouvre et les rayons X commencent à transilluminer. La soudure peut être tournée manuellement ou 3 à 5 images de la soudure sous différents angles peuvent être collectées automatiquement via un programme prédéfini.

3). Une fois l'inspection terminée, le tube soudé est renvoyé ou avancé vers la station suivante et les soudures suivantes continuent d'être inspectées.

#02 Paramètres système

Matériau de la pièce : tube en acier soudé

Énergie des rayons : 160 kV/225 kV/320 kV/450 kV

Taille de la mise au point : d=0,4 / d=1,0 mm (EN12543)

Épaisseur de transillumination :

160KV : 3~6mm

225KV : 3~9 mm

320KV : 3 à 13 mm

450KV : 3~20mm

02 Inspection de l'écran du tube de la chaudière

Le système d'inspection par tamis de tuyaux ZXFlasee B est un système d'inspection économique spécialement développé pour l'imagerie numérique (DR) de l'inspection par rayons X des soudures bout à bout des tamis de tuyaux soudés de petit diamètre.

#01 Processus d'inspection de l'écran du tube de chaudière

1) Un convoyeur à rouleaux de 8 m est placé sur un côté de la salle de contrôle pour le chargement et le déchargement des rangées de tubes. Les rangées de tubes à inspecter sont placées sur un côté du convoyeur à rouleaux.

2). Le rouleau tourne, la rangée de tubes du convoyeur entre dans la salle d'inspection, la soudure se dirige vers la position d'inspection, les rayons X sont allumés, la pièce est détectée par transillumination, le bras en C peut être incliné pour l'inspection, la plaque plate et la machine à rayons X se déplacent de manière synchrone et la soudure est photographiée.

3) Les soudures situées à différentes positions dans le sens de déplacement de la rangée de tubes peuvent être déplacées vers l'avant et vers l'arrière grâce au rouleau convoyeur pour atteindre la position de détection. Une fois toutes les soudures inspectées, le rouleau déplace les tubes. La rangée est transportée vers le convoyeur à rouleaux de l'autre côté pour être déchargée.

4). Répétez les étapes ci-dessus pour terminer l’inspection de la rangée de tuyaux suivante.

#02 Paramètres système

Matériau de la pièce : tube en acier soudé

Énergie des rayons : 160 kV/225 kV/320 kV/450 kV

Taille de la mise au point : d=0,4 / d=1,0 mm (EN12543)

Épaisseur de transillumination :

160KV : 3~6mm

225KV : 3~9 mm

320KV : 3 à 13 mm